Chưa có sản phẩm trong giỏ hàng.

GIA CÔNG CƠ KHÍ

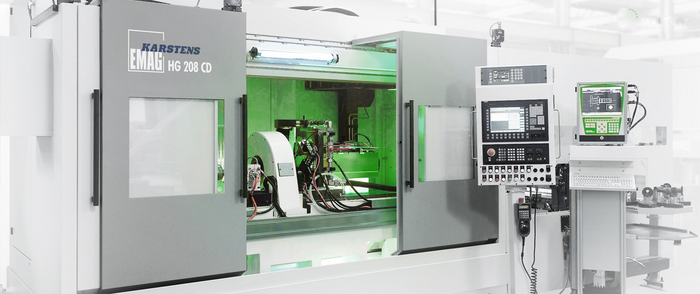

MÁY MÀI CNC – MÁY CÔNG CỤ HIỆN ĐẠI

TIN CHUYÊN NGÀNH

MÁY MÀI CNC – MÁY CÔNG CỤ HIỆN ĐẠI

Máy mài CNC là máy công cụ sử dụng một bánh mài quay để loại bỏ vật liệu trên phôi kim loại bằng cách cắt. Máy mài chủ yếu được sử dụng để gia công tinh cứng các phôi (bộ phận). Chất lượng bề mặt có thể đạt được là rất cao, và do đó máy mài hầu như luôn được ứng dụng trong ngành công nghiệp hiện đại như một quá trình hoàn thiện. Hơn nữa, thông qua việc tăng hiệu suất của các công cụ mài, máy mài hiện có thể được sử dụng để đạt được tốc độ loại bỏ vật liệu cao (Q’w [mm³ / (mm * s)] trong quá trình mài sản xuất.

Kể từ những ngày đầu tiên của quá trình mài, các khả năng đã được tìm kiếm để thực hiện quá trình gia công này trong khung thời gian ngày càng ngắn hơn với mức chất lượng đạt yêu cầu. Loại máy mài công nghệ cao nhất hiện nay là máy mài CNC tối tân. CNC là viết tắt của “ C omputerized N umerical C ontrol”. Điều này cho phép gia công một phần được thực hiện hoàn toàn tự động. Ngay cả với những chi tiết hình học phức tạp nhất, chẳng hạn như trục khuỷu, trục cam, van, ổ bi hoặc trục truyền động, tiêu chuẩn ngày nay để đạt được độ tin cậy, nhanh chóng và gia công tự động bằng máy CNC.

Bên cạnh hiệu suất gia công cao có thể có với máy mài CNC ngày nay trong quá trình mài thực tế, việc nạp và dỡ phôi cũng thường được thực hiện hoàn toàn tự động bằng cách sử dụng các phương tiện nạp tự động. Đây được gọi là “hoạt động không người lái”, trong đó tất cả những gì được yêu cầu phải kiểm tra lẻ tẻ máy mài CNC hoặc quá trình mài. Đối với chính quá trình gia công, sự hiện diện liên tục của một công nhân tại máy mài CNC là không còn cần thiết nữa.

Mài là một trong những nguyên công quan trọng trong lĩnh vực gia công cắt gọt kim loại. Mài được coi là quá trình gia công tinh sau khi được gia công bằng các phương pháp như tiện, phay, bào hay sau quá trình nhiệt luyện… nhằm nâng cao độ chính xác về kích thước và độ nhẵn bóng bề mặt của chi tiết gia công.

Bài viết này cùng tôi tìm hiểu về các phương pháp mài trong gia công cơ khí nhé !

- Mài phẳng

- Mài phẳng là phương pháp gia công tinh các mặt phẳng sau khi qua phay hoặc bào, đã hoặc chưa qua nhiệt luyện.

- Ngày nay do trình độ công nghệ đuợc nâng cao, xu hướng chung là người ta tập truing nghiên cứu thực hiện tối ưu hóa quá trình tạo phôi, giảm lượng dư gia công cắt gọt, nâng cao độ chính xác hình dạng, độ chính xác kích thước cũng như chất lượng bề mặt của phôi, sau đó dùng mài thô thay thế các phương pháp gia công cắt gọt khác nhằm tiết kiệm vật liệu, giảm chi phí gia công cơ và rút ngắn quy trình công nghệ, đặc biệt đối với các chi tiết khó gá đặt.

- Mài phẳng thông thường đạt độ chính xác cấp 7, Ra= 1.6 µm, nếu chuẩn bị công nghệ tốt có thể đạt độ chính xác cấp 6, Ra = 0.4 µm.

- Tuy nhiên, do diện tích tiếp xúc giữa đá và chi tiết nhỏ nên năng suất thấp. Để khắc phục nhược điểm này người ta có thể sử dụng đá có bề lớn hơn bề mặt rộng chi tiết.

- Mài phẳng bằng đá mài mặt đầu: mài phẳng bằng mặt đầu của đá chậu nguyên hoặc ghép cho năng suất cao, tiết kiệm đá và mở rộng được khả năng công nghệ của mài do:

- Có thể mài đồng thời nhiều bề mặt trên máy mài chuyên dùng có nhiều trục đá khác nhau.

- Có thể mài đồng thời hai mặt của một chi tiết bằng hai mặt đầu của hai viên đá khác nhau.

- Mài tròn.

Vì đặc tính kỹ thuật, nên chúng ta chia máy mài tròn ra làm 2 loại: mày mài tròn ngoài và máy mài tròn trong (mài lỗ).

- Máy mài tròn ngoài.

Mài tròn ngoài có tâm có tính vạn năng cao. Khi mài có thể gá chi tiết trên hai mũi tâm hoặc trên mâm cặp. Nên dùng hai lỗ tâm làm chuẩn tinh thống nhất để lượng dư đều và đảm bảo sự đồng tâm giữa các bậc trục.sau khi sử lý nhiệt luyện cần sửa lại lỗ tâm trước khi mài.

Đặc điểm nổi bật của mài tròn ngoài là đoạn dài tiếp xúc rất ngắn giữa chia tiết và đá mài. Đồng nghĩa nhiệt cắt phát sinh trong lúc mài thấp, làm nguội thuận lợi và dễ dàng tiếp nhận phoi qua khoảng trống buồng chứa phoi của đá mài.

Thông thường nên sử dụng phương pháp mài tròn ngoài có tâm tiến dao dọc với Sng = 0,005 – 0,02 mm/ 1 hành trình kép. Để lực hướng kính nhỏ, chi tiết ít bị biến dạng, nâng cao độ chính xác gia công. Khi mài tinh ở những hành trình cuối không nên tiến dao ngang mà chỉ thược hiện chuyển động dao doc cho đến khi mài hết hoa lửa.

Khi mài chi tiết ngắn có đường kính lớn, độ cứng vũng cao ta dùng phương pháp tiến đá hướng kính để tăng năng suất.

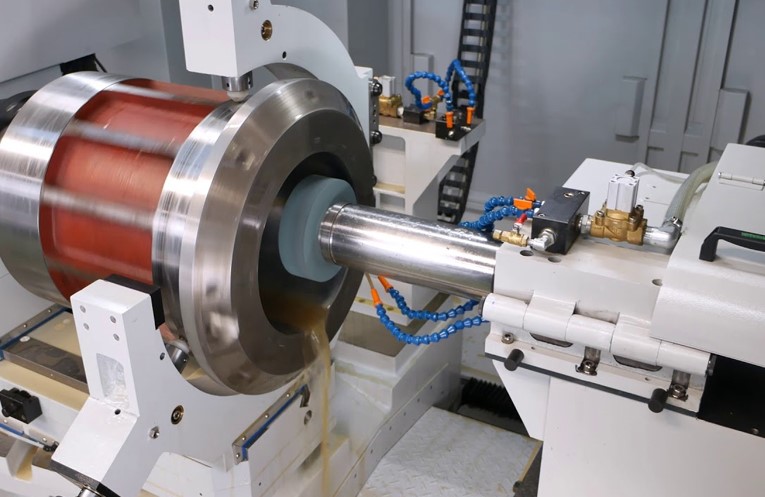

- Mài tròn trong (mài lỗ).

Ngược với mài tròn ngoài, mài trong lỗ có đoạn tiếp xúc dọc trục lớn hơn giữa đá mài và chia tiết. Kết quả là phôi mỏng, dài, dẫn đến bị nén và đẩy vào khoảng trống buồng phôi. Đá mài bị giới gian qua các đường kính lỗ và từ đó thay đổi nhanh kích thước lúc mài.

Mài lỗ có khả năng gia công lỗ trụ, lỗ côn, lỗ định hình. Có hai phương pháp mài lổ là mài lỗ không tâm và mài lỗ có tâm.

- Mài lỗ có tâm thường thực hiện trên các máy mài lỗ chuyên dùng, máy mài vạn năng có đầu mài lỗ hoặc đôi khi trong máy tiện vạn năng có trang bị đồ gá mài lỗ.

- Mài lỗ không tâm là một trong các phương pháp gia công tinh lỗ có năng suất, độ chính xác và độ đồng tâm cao. Chuẩn gia công là mặt ngoài do đó mặt ngoài của chi tiết phải được gia công tinh hoặc bán tinh trước khi mài lỗ. khi mài lỗ không tâm ngoài đá mài, bánh dẫn còn phải có các con lăn đỡ và ép chi tiết tiếp xúc liên tục với bánh dẫn.

- Mài vô tâm.

Mài vô tâm chi tiết được dẫn giữa để chặn, bánh mài và đĩa mài dẫn được mài trong suốt 1 lần đi qua.

Đĩa mài thực hiện công đoạn mài trong khi đĩa mài dẫn chạy chậm hơn được bọc cao su và đặt nghiêng từ 2°~ 5° tác động bước dẫn tiến. Chi tiết quay theo với khoảng tốc độ chu vi của đĩa mài dẫn.

Phương pháp này phù hợp với chi tiết không có bậc (ví dụ chốt trụ, trục trơn…).

- Mài định hình

Mài có thể gia công được các bề mặt định hình có đường sinh thẳng, ví dụ, mà các mặt định hình có tiết diện không thay đổi theo phương tiến dao dọc trên máy mài phẳng, các bề mặt định hình tròn xoay ngoài và trong.

Mài định hình được thực hiện bằng cách sửa đá có hình dạng và kích thước theo âm bản của chi tiết. Khi mài rãnh định hình tên máy mài phẳng đầu đá chỉ thực hiện tiến dao thẳng đứng Sd sau mỗi hành trình kép để cắt hết chiều sâu rãnh. Khi mài các mặt định hình tròn xoay ngoài hoặc trong đầu đá chỉ thực hiện tiến dao ngang Sng.

Khi mài cam cần phải có cơ cấu chép hình giống như phay chép hình.

- Thiết lập máy mài

Trong máy mài CNC, các hệ thống cơ khí và điện tử khác nhau được sử dụng. Tương ứng, những cỗ máy này rất phức tạp trong việc thiết lập và kiểm soát chúng. Một số thành phần của máy mài CNC được trình bày chi tiết hơn như sau:

- Truyền động của máy

Truyền động của máy mài CNC phải chịu được ứng suất đa dạng và hoạt động hiệu quả. Để duy trì lượng tiến dao cần thiết cho mỗi vòng quay dao cũng như đá mài không đổitốc độ – và do đó là tốc độ cắt không đổi – đặc biệt trong quá trình tiếp xúc với (bộ phận) phôi, bộ truyền động phải tạo ra mômen truyền động cần thiết có sẵn một cách liên tục và đáng tin cậy. Mômen truyền động cao và tốc độ bánh mài được yêu cầu đòi hỏi hiệu suất truyền động cao. Điều này chủ yếu được cung cấp bởi động cơ điện, và đôi khi bằng truyền động thủy lực hoặc khí nén. Mặc dù hiệu suất giảm đáng kể, động cơ truyền động hoặc trục quay trên máy mài CNC phải hầu như không có phản ứng dữ dội để ngăn chặn sự dịch chuyển dọc trục và hướng tâm của trục truyền động và do đó là bánh mài. Nếu quá nhiều phản ứng dữ dội xảy ra trong ổ đĩa, độ chính xác gia công bị suy giảm.

- Đá mài (Bánh mài)

Các bánh xe mài là công cụ thực tế của máy mài CNC. Bánh mài là dụng cụ quay đối xứng có các hạt mài được giữ với nhau bằng liên kết. Các cạnh sắc của lưới mài mòn loại bỏ vật liệu bằng cách cắt khi chúng tiếp xúc với bộ phận được mài. Bánh mài là công cụ rất phức tạp. Lựa chọn đá mài phù hợp là một yếu tố quan trọng quyết định sự thành công của quá trình mài.

- Hệ thống điều khiển

Việc điều khiển tất cả các chuyển động và quá trình gia công trong máy mài CNC được hỗ trợ bằng máy tính và chạy hoàn toàn tự động thông qua hai hệ thống điều khiển độc lập như sau:

- Điều khiển số bằng máy tính (CNC)

Hệ thống CNC đảm nhận tất cả các nhiệm vụ điều khiển liên quan đến gia công một phần. Các nguyên công này bao gồm trình tự các bước gia công hoặc kích thước chi tiết hoàn thiện cần đạt được. Thông qua việc sử dụng các công cụ CAM ( C omputer- A ided M an production ), hệ thống CNC có thể được cung cấp ngay lập tức dữ liệu thiết kế cần thiết để thực hiện gia công chi tiết. Một khả năng khác là nhập dữ liệu này theo cách thủ công thông qua mặt nạ nhập trực tiếp trên máy mài CNC. Trong quá trình mài, hệ thống CNC của máy mài CNC đảm nhận nhiệm vụ điều khiển cho tối đa sáu trục khác nhau cùng một lúc.

- Điều khiển logic có thể lập trình (PLC).

Hệ thống PLC của máy mài CNC chịu trách nhiệm cho tất cả các nhiệm vụ điều khiển và giám sát ngoại vi. Chúng bao gồm giám sát việc cung cấp chất bôi trơn làm mát và kiểm soát ổ đĩa, chẳng hạn. PLC hoạt động ở chế độ nền và được nhà sản xuất máy mài CNC điều chỉnh phù hợp với máy.

Trên đây là tổng quan về máy mài CNC và cũng như các dạng máy mài đc ứng dụng rộng rãi đễ tạo nên 1 sản phẩm chính xác và đẹp nhất. Hy vọng qua bài viết của mình các bạn sẽ biết thêm về máy mài CNC.

Công ty TNHH Kỹ Thuật Vinh Phát ( VPE )

Địa chỉ: 73A Hoàng Diệu 2, Phường Linh Trung, Thành phố Thủ Đức, TP.HCM

ĐT: 0888 44 88 99 (Mr Vương) – 0978 63 73 78 (Ms Mi) – 0909 63 73 78 (Ms Vì)

Email : Info@khaiphat.com.vn – vuong@khaiphat.com.vn

Website: https://khaiphat.com.vn/